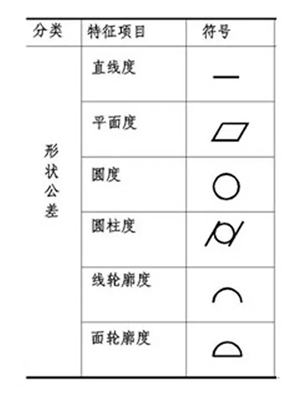

形状公差是指单一实际要素的形状所允许的变动量,如平面度、圆度、圆柱度、直线度、轮廓度等。是被测要素的几何形状的公差,即几何形状的准确性,不存在对基准的误差,是独立的误差。

Part.1 选用原则

在满足零件功能要求的前提下,要充分兼并工艺经济和检测条件,选择经济的公差值。同时兼顾零件的功能要求、结构、刚性,按公差表确定公差值,注意公差值之间的协调关系。

同一要素给定的形状公差要小于位置公差,圆柱类零件形状公差要小于尺寸公差,一般样件阶段选取尺寸带30%,小批量阶段选取公差带40%,大批量可放宽至60%-80%,视加工工件难易程度决定。

平面度公差等级需要低于垂直度和平行度公差等级;圆度公差等级需要低于其径向圆跳动公差等级。

Part.2 形状公差的问题构成

1、圆度,圆柱度超差

2、直线度、平面度超差

3、线轮廓度、面轮廓度超差

Part.3 原因分析

1、员工的操作问题

(1)并未验证更换刀具、工件的安装问题;

(2)更换工件时未合规操作。

2、机器问题

(1)机床主轴轴承磨损或松动,会产生圆度、圆柱度和平面度的超差;

(2)车床加工轴承磨损或松动,会产生圆度和圆柱度超差;

(3)刀具的运动轨迹与工件的回转轴线不垂直可能导致圆柱度误差,不平行可能导致平面度误差;

(4)机床导轨在水平面或垂直面的直线误差,使加工表明产生圆度或平面度误差。

3、物料问题

(1)偏心工件加工,圆柱度超差居多;

(2)材料热处理硬度关系居多;

(3)工件厚度不一致,影响较大,毛坯件居多。

4、工艺设计问题

(1)工艺系统的受力变形、工艺系统受热变形在工艺设计中未考虑充分;

(2)难加工材质,并未充分考虑刀具耐用度;

(3)刀具刚性不足;

(4)环境温差应该用作考虑。

Part.4 制定临时措施

操作人员的不规范操作引起的形状尺寸超差:

现场培训并指导加工人员操作方法,使操作人员正确操作,完成零件加工。

机器方面引起的形状尺寸超差:

1、如果遇到订单紧急,建议使用千分表校正,调整轴承间隙,完成紧急部分的订单。

2、检测机床温升状态,查看是否因为机床的温升变化,改变机床原有的静态几何尺寸。预热机床达到其热平衡状态,再行加工。

3、机床导轨在水平面或垂直面的直线误差,使加工表明产生圆度或平面度误差,将相对位移方向从切线方向调整为法线方向。

物料原因引起的形状尺寸超差:

此类问题,只能通过暂停生产,调整,并无应急措施。