数控加工中心的切削转速和进给速度:

1:主轴转速=1000Vc/πD

2:一般刀具的最高切削速度(Vc):高速钢50 m/min;超硬东西150 m/min;涂镀刀具250 m/min;陶瓷·钻石刀具1000 m/min 3加工合金钢布氏硬度=275-325时高速钢刀具Vc=18m/min;硬质合金刀具Vc=70m/min(吃刀量=3mm;进给量f=0.3mm/r)

主轴转速有两种核算办法,下面举例说明:①主轴转速:一种是G97 S1000表明一分钟主轴旋转1000圈,也就是通常所说的恒转速。另一种是G96 S80是恒线速,是由工件外表断定的主轴转速。

进给速度也有两种G94 F100表明一分钟走刀距离为100毫米。另一种是G95 F0.1表明主轴每转一圈,刀具进给尺度为0.1毫米。数控加工中刀具挑选与切削量的断定

刀具的挑选和切削用量的断定是数控加工工艺中的重要内容,它不仅影响数控机床的加工功率,并且直接影响加工质量。CAD/CAM技能的发展,使得在数控加工中直接利用CAD的规划数据成为或许,特别是微机与数控机床的联接,使得规划、工艺规划及编程的整个进程全部在核算机上完成,一般不需要输出专门的工艺文件。

现在,许多CAD/CAM软件包都供给主动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比方,刀具挑选、加工路径规划、切削用量设定等,编程人员只需设置了有关的参数,就可以主动生成NC程序并传输至数控机床完成加工。因而,数控加工中的刀具挑选和切削用量断定是在人机交互状态下完成的,这与一般机床加工构成明显的对比,一起也要求编程人员有必要掌握刀具挑选和切削用量断定的基本准则,在编程时充分考虑数控加工的特色。本文对数控编程中有必要面临的刀具挑选和切削用量断定问题进行了讨论,给出了若干准则和主张,并对应该注意的问题进行了讨论。

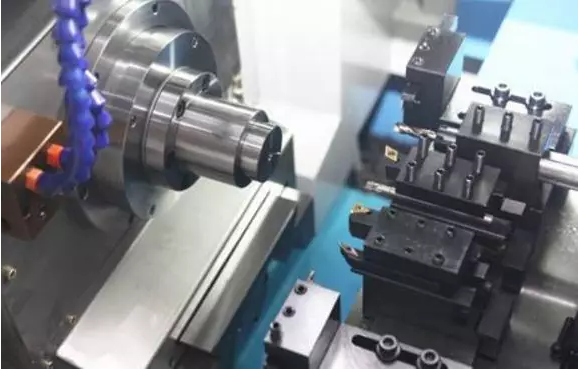

一、数控加工常用刀具的种类及特色

数控加工刀具有必要适应数控机床高速、高效和主动化程度高的特色,一般应包含通用刀具、通用衔接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因而已逐步规范化和系列化。数控刀具的分类有多种办法。

依据刀具结构可分为:①整体式;②镶嵌式,选用焊接或机夹式衔接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。依据制作刀具所用的资料可分为:①高速钢刀具;②硬质合金刀具;③金刚石刀具;④其他资料刀具,如立方氮化硼刀具,陶瓷刀具等。从切削工艺上可分为:①车削刀具,分外圆、内孔、螺纹、切开刀具等多种;②钻削刀具,包含钻头、铰刀、丝锥等;③镗削刀具;④铣削刀具等。为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的使用,在数量上到达整个数控刀具的30%~40%,金属切除量占总数的80%~90%。

数控刀具与一般机床上所用的刀具相比,有许多不同的要求,首要有以下特色:

⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小;

⑵互换性好,便于快速换刀;

⑶寿数高,切削性能稳定、牢靠;

⑷刀具的尺度便于调整,以减少换刀调整时刻;

⑸刀具应能牢靠地断屑或卷屑,以利于切屑的排除;

⑹系列化,规范化,以利于编程和刀具办理。

二、数控加工刀具的挑选

刀具的挑选是在数控编程的人机交互状态下进行的。应依据机床的加工能力、工件资料的性能、加工工序、切削用量以及其它相关因素正确选用刀具及刀柄。刀具挑选总的准则是:安装调整方便,刚性好,耐用度和精度高。在满意加工要求的前提下,尽量挑选较短的刀柄,以进步刀具加工的刚性。

选取刀具时,要使刀具的尺度与被加工工件的外表尺度相适应。出产中,平面零件周边概括的加工,常选用立铣刀;铣削平面时,应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀;加工毛坯外表或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角概括外形的加工,常选用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。

在进行自由曲面加工时,因为球头刀具的端部切削速度为零,因而,为确保加工精度,切削行距一般获得很能密,故球头常用于曲面的精加工。而平头刀具在外表加工质量和切削功率方面都优于球头刀,因而,只需在确保不过切的前提下,无论是曲面的粗加工还是精加工,都应优先挑选平头刀。别的,刀具的耐用度和精度与刀具价格联系极大,有必要引起注意的是,在大多数情况下,挑选好的刀具尽管增加了刀具本钱,但由此带来的加工质量和加工功率的进步,则可以使整个加工本钱大大下降。

在加工中心上,各种刀具分别装在刀库上,按程序规定随时进行选刀和换刀动作。因而有必要选用规范刀柄,以便使钻、镗、扩、铣削等工序用的规范刀具,敏捷、精确地装到机床主轴或刀库上去。编程人员应了解机床上所用刀柄的结构尺度、调整办法以及调整规模,以便在编程时断定刀具的径向和轴向尺度。目前我国的加工中心选用TSG东西体系,其刀柄有直柄(三种标准)和锥柄(四种标准)两种,共包含16种不同用途的刀柄。

在经济型数控加工中,因为刀具的刃磨、测量和替换多为人工手动进行,占用辅助时刻较长,因而,有必要合理安排刀具的摆放顺序。一般应遵从以下准则:①尽量减少刀具数量;②一把刀具装夹后,应完成其所能进行的一切加工部位;③粗精加工的刀具应分隔使用,即使是相同尺度标准的刀具;④先铣后钻;⑤先进行曲面精加工,后进行二维概括精加工;⑥在或许的情况下,应尽或许利用数控机床的主动换刀功能,以进步出产功率等。

三、数控加工切削用量的断定

合理挑选切削用量的准则是,粗加工时,一般以进步出产率为主,但也应考虑经济性和加工本钱;半精加工和精加工时,应在确保加工质量的前提下,兼顾切削功率、经济性和加工本钱。详细数值应依据机床说明书、切削用量手册,并结合经验而定。

⑴切削深度t。在机床、工件和刀具刚度答应的情况下,t就等于加工余量,这是进步出产率的一个有用办法。为了确保零件的加工精度和外表粗糙度,一般应留必定的余量进行精加工。数控机床的精加工余量可略小于一般机床。

⑵切削宽度L。一般L与刀具直径d成正比,与切削深度成反比。经济型数控加工中,一般L的取值规模为:L=(0.6~0.9)d。

⑶切削速度v。进步v也是进步出产率的一个办法,但v与刀具耐用度的联系比较亲近。随着v的增大,刀具耐用度急剧下降,故v的挑选首要取决于刀具耐用度。别的,切削速度与加工资料也有很大联系,例如用立铣刀铣削合金刚30CrNi2MoVA时,v可选用8m/min左右;而用同样的立铣刀铣削铝合金时,v可选200m/min以上。

⑷主轴转速n(r/min)。主轴转速一般依据切削速度v来选定。核算公式为:

式中,d为刀具或工件直径(mm)。

数控机床的控制面板上一般备有主轴转速修调(倍率)开关,可在加工进程中对主轴转速进行整倍数调整。

⑸进给速度vF

vF应依据零件的加工精度和外表粗糙度要求以及刀具和工件资料来挑选。vF的增加也可以进步出产功率。加工外表粗糙度要求低时,vF可挑选得大些。在加工进程中,vF也可通过机床控制面板上的修调开关进行人工调整,但是最大进给速度要遭到设备刚度和进给体系性能等的约束。